Tornada diş açma

Torna ile diş açmanın yadsınamaz bir avantajı vardır: Bu hizmetin uygulandığı servis merkezinin verimi 10 kat veya daha fazla artar. Ayrıca makine, işçiden çok daha az hata yapar.

İplik türleri

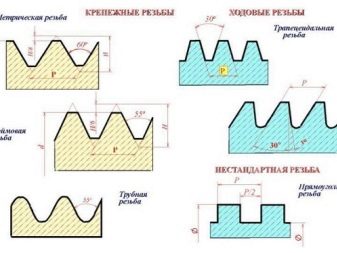

Diş boşlukları silindirler ve konik (konik) bileşenler şeklinde kullanılır. Buna karşılık, iplik dış sarmal (spiral) bir oluk şeklinde veya bir iç olarak kesilir. Dişli bir bağlantının yapısı, profili ile belirlenir. Uygulamada, birkaç profil türü kullanılır:

- üçgensel;

- dikdörtgen;

- yamuk;

- bitişik;

- yuvarlak.

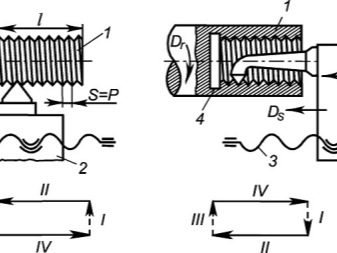

Sırayla, iplik olukları bir veya daha fazla geçişte yapılır. İlk durumda, spiral oluk tek bir versiyonda sunulur: sadece dönüşleri birbirine bitişiktir, diğerleri (eşlik eden) kullanılmaz. İplik adımı, birbirine bitişik dönüşlerin merkezi kenarları (oyukları) arasındaki mesafedir. İplik yivinin yolu, diş hatvesinin birkaç yivin (birden fazla kullanılıyorsa) dönüş veya hat sayısı ile çarpılmasıyla belirlenir.

Dişli bağlantı tipine karar verdikten sonra uygun kesicileri seçin. Böyle bir alet, bir şaft ve bir çalışma parçasının birleşimidir. Vida dişinin kalite seviyesi, bu bileşenlerin performansı ile belirlenir. Şaft, merkezlemeyi sağlamak için genellikle kare veya düzenli çokyüzlü bir enine kesite sahiptir. Şaft olmadan kesiciyi aynaya sabitlemek zordur. Çalışma parçası sarmal bir oluk açar. Kesici yüzeyler ve keskin kenarlar içerir. Kesicinin bileme açısı, parçanın yapıldığı alaşım tarafından belirlenir. Ağırlıklı olarak çelik ve demir dışı metal parçalar kesilir. Kesici tipini seçtikten sonra teknolojik sürece başlarlar.

dilimleme yöntemleri

Dönme ekseni boyunca hareket eden kesici, iş parçası üzerinde sarmal bir oluk bırakır. Ana özelliklerinden biri yükselme (yükselme) açısıdır. Helisel oluğun içinden geçen hayali eksen ile iş parçasının dönme eksenine dik olan düzlem arasındaki açı, torç beslemesinin değerine ve tahrikin (dişli kutusu) hızına göre hesaplanır. Diş adımının boyutu, kesilen iş parçasının ekseni boyunca hareket ederken ölçülür.

Sonuç olarak, kesici-icracı, müşterinin sipariş ettiği kesimi alacaktır. Birkaç oluk (uç) keserken, hepsi tek tip spiral oluklar şeklinde düzenlenir. Çok başlangıçlı bir ipliğin geçirilmesine bir örnek, örneğin ayçiçek yağı için PET şişeler ve bunların karşılık gelen polietilen kapaklarıdır. Şişe kapakları ile saplamalar ve somunlar arasındaki fark, ilk durumda ipliğin kısa olması ve birden fazla dönüş içermemesidir.

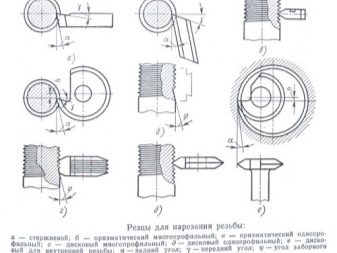

Tek başlangıçlı bir yiv için diş ucu, ucuna eşdeğerdir, çok başlangıçlı bir diş için ise koordineli ancak bağımsız dönüşlerin sayısına bağlıdır. Tek ve çok yollu dişler için kesicilerin üretimi GOST 18876-1973 standartlarına göre düzenlenir. Aynı GOST, inç dişlerini değil, kesme metriğini öngörür. Bu standartlara göre kesiciler prizmatik, çubuk ve yuvarlak kesiciler şeklinde üretilmektedir.

Dış iplik bükülmüş bir kesici ile kesilir ve iç diş, çalışma çerçevesine sabitlenmiş düzleştirilmiş ve bükülmüş kesiciler ile kesilir. Torç ucu, arkasında bıraktığı helisel oluğun profiliyle aynıdır. Prizmatik kesiciler tekli ve çoklu kesim olarak ikiye ayrılır.

Disk, bu iki çeşide ek olarak, içten dişli oluk için ayrı bir alet olarak da üretilmektedir.

kesici dişler

Bu tasarım, sırayla, aşağıdaki parametreleri dikkate alır. Kesicinin eğim açısı, parçanın kesildiği malzemenin parametreleri tarafından belirlenir. Açı değeri 0 ile 250 derece arasındadır. Oluk, basit orta veya düşük karbonlu çelik alaşımlı parçalar üzerinde işlendiğinde, ön açı sıfırdır. Çelik alaşım katkı maddeleri ile ne kadar doyurulursa, açı o kadar büyük seçilir, ancak kural olarak 100 dereceden fazla olamaz.

Bir çelik alaşımının darbe tokluğunun artması, tam tersine bu değeri düşürmeye, sertliği ve kırılganlığı artırmaya zorlar. Kırılgan alaşımlar için açıyı sıfırdan belirgin şekilde büyük bırakırsanız, parçada talaşlar ve çatlaklar görünecektir. Gelecekte ihtiyaç duyacağınız oluktan kesme kenarlarının profilinde biraz farklı olan bir kesici kullanmak kabul edilemez.

Kesicinin arka ve yanlarındaki açılar, kesici dişler ve çıkıntılar henüz elde edilen helisel oluğun iç kısmına sürtmeyecek şekilde alınır. Çalışma malzemesi olarak özel sertlikte yüksek hız çeliği kullanılmasına rağmen, kesici keskin kenarların aşınması yavaş yavaş donukluklarına yol açacak ve kesici hasar görecektir.

Bu açıların değerleri her iki tarafta da aynı değerde ayarlanır. İpliğin iyi durumunun bağlı olduğu yükselme açısı 4 dereceden az seçildiğinde, arka kenar açıları 3 ila 50 arasında bir değere ayarlanmalıdır. 4 derece, ona karşılık gelen aynı açılar 6 ila 8 derece arasında bir değerde duracaktır.

Parça boyunca önceden delinmiş deliklerde bir iç dişli oluk açılır. Delik açmanın alternatif bir yolu sıkıcıdır. Çelikten yapılmış parçalar, T15K6, T14K8, T15K6 veya T30K4 çelikleri bazında yapılan karbür uçlara sahip bir makinede sonlandırılır. Dökme demir iş parçasında diş açma durumunda, diğer karbür kesiciler kullanılır: VK4, B2K, VK6M ve VK3M alaşımlarından.

Ölür ve musluklar

Kılavuzlar ve kalıplar, iç yüzeyi aletin merkez ekseninden eşit uzaklıkta sektörlere diş açılmış olan anahtar ve vida tipi aletlerdir. Bitişik bölümler birbirinden aynı mesafede yerleştirilmiştir. Torna, esas olarak metrik dişleri kesmek için kullanılır. Kesicilerin kendileri de tasarlandıkları iş parçalarının çapının büyük değerinde farklılık göstermez. Manuel kesim yerine makine için tasarlanmış kesiciler kullanılması durumunda kesim işlemi tek adımda gerçekleştirilir.

Makine kılavuzları ile basit manuel kılavuzlar arasındaki fark, üzerlerinde toplama ve kalibrasyon çalışma bölgelerinin bulunmasıdır. Diş açma için geleneksel kesiciler kullanıldığında, zanaatkar tamamlayıcı aletler olmadan yapamaz. Bu durumda ilk takım ipliği kabaca keser, yükün yüzde 60'ını karşılar, ikincisi bu performansı %90'a getirir, ikincisi kanal açmayı tamamlar.

Bu kombinasyon değişebilir: toplam iş hacminin (yük) dörtte üçü için kaba kesim yapılır ve son çeyrek için son kesim yapılır. Toplama bölgesi, kaba kesicide, son işlem kesicide olduğundan belirgin şekilde daha uzundur.

Diş açma makinesinin verimi şu değerlere göre değişir: çelik boşluklar için dakikada 12 m'ye kadar helisel oluk (kesilen kanalın veya saplamanın uzunluğu değil) ve dökme demir ve her türlü olmayan malzeme için 25 m'ye kadar -demirli metal.

Kalıplar için iş parçasının çapı, idealden yalnızca küçük değerlerle farklılık gösterir:

- 0.14-0.28 mm - 20-30 mm çapında gelecekteki bir iplik için;

- 0.12-0.24 mm - 11-18 mm'ye eşit bir dişe sahip bir iş parçası çapı için;

- 0.1-0.2 mm - 6-10 mm çapındaki iş parçaları için.

Kalıplar, ünitenin mil tahrikinin aynasında bulunan özel bir tutucuya monte edilmiştir. Bu durumda, işin hızı şöyle olacaktır:

- Dakikada 10-15 m - demir dışı metaller için;

- Dakikada 2-3 m - dökme demir için;

- Dakikada 3-4 m - çelik parçalar için.

Kalıbın iş parçasına düzgün oturması için, kesilecek saplamanın ucu, gelecekteki dişin bir turdan fazla olmayacak şekilde bilenir. Bileme her tarafta üniform olmalıdır, ideal olarak bu bir tornada da yapılır.

kalıp kafa

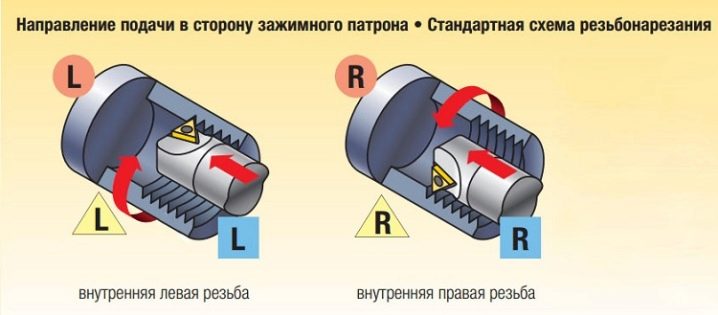

Pafta kafasıyla kılavuz çekme, kalıp ve kılavuz kullanmaktan çok daha az sıklıkta yapılır. İplik oluğunun türü önemli değildir. Başın çalışma alanı tarak bileşenidir. Prizmatik taraklar öncelikle içten diş açma için kullanılırken, dış oluk radyal, yuvarlak veya teğet bir aletle kesilir. Çalışma prensibi, dönüş strokunda çalışan bileşenlerin farklılığına dayanmaktadır. Bu özellik sayesinde kesilen oluk ile temas tamamen ortadan kalkar. İçten diş açma için penye aksesuarları, konik içeren bir eleman olarak tasarlanmıştır. Dış ipliği keserken, uygulamada basit elemanlar olan yuvarlak bir tasarımın tarak bileşenleri kullanılır.

Yuvarlak taraklar, tekrarlanan çalışma döngüleri sırasında sapma gösterebilecekleri özelliklerini orijinal değerlerine getirmek için yeniden işlenebilir. Bir torna tezgahı ile diş açarken, uzunluğu orijinal olarak öngörülenden belirgin şekilde daha uzun olan boşluklar olarak sonsuz veya vida elemanları kullanarak, ana, daha büyük hacimli siparişleri yerine getirmesini mümkün kılan torna mekanizmasının kaliper kurulumuna diş açma aksesuarları takar. .

Dişli kafalar, basit kesiciler veya fincan şeklindeki elemanlarla desteklenir.

Yaygın hatalar

Bir torna tezgahında bir ipliği yuvarlarken, sol veya sağ elle olup olmadığına bakılmaksızın ve ayrıca bir CNC tezgahı kullanırken, bu işlemi geniş bir alana yerleştirmenin mümkün olduğu bir şablon aracı kullanılır. akış. Şablon bileşenin düzlemsel bileşeni, diş oluğunun hatvesini tanımlar. Dilimleme üzerinde en eksiksiz kontrolü elde etmek için kalibre edilmiş geçişli ve beslemesiz tip bileşenler kullanılır. Birincisi standart uzunlukta bir profil, ikincisi - kısaltılmış bir profil varsayar ve iş parçasının ortalama çapının tutarlı olduğundan emin olmanızı sağlar. Dikkatsiz yapılırsa, dikkatsiz çalışma pürüzlü yüzeyde kusurların oluşmasına yol açacaktır.

Parçanın (takviye, boru kütüğü) işleme seansından sonra, dişli bir mikrometre kullanarak çapı kontrol edin. Bu alet, testin doğruluğunu sağlamak için bir referans modeline göre kurulmalıdır. Dişin belirtilen çapa uyup uymadığını kontrol etmeden önce, aletle az önce yaptığınız yivi ve kiri temizleyin.

Endüstriyel veya motor yağı kullandığınızdan emin olun. Aleti kuru kullanmayın; kalıbın, kılavuzun veya diş kafasının aşırı ısınması kullanılan torca zarar verir. Muzaffer olan ve elmas taneli aletler bile, ısı 900 dereceden serbest bırakıldığında bozulur.

Tornada dişlerin nasıl kesileceği hakkında bilgi için sonraki videoya bakın.

Yorum başarıyla gönderildi.